Bildnachweis: BMW Group / NVIDIA – Verwendung im Bildungszusammenhang

Die BMW Group definiert die Fahrzeugentwicklung neu, indem sie Simulationsumgebungen der nächsten Generation in ihre zentralen Forschungs- und Entwicklungsprozesse integriert. Anstatt sich ausschließlich auf physische Windkanäle oder mechanische Prüfstände zu verlassen, setzt BMW jetzt auf fortschrittliche neuronale Netzwerke und KI-gestützte digitale Zwillinge, die aerodynamisches Verhalten, Energieflüsse und Leistungsparameter mit außergewöhnlicher Präzision simulieren können. Diese virtuellen Systeme replizieren nicht nur die physische Welt – sie erweitern sie, sodass Ingenieurinnen und Ingenieure einen erheblich erweiterten Gestaltungsraum erforschen, in Echtzeit optimieren und weit über das hinaus iterieren können, was mit herkömmlicher Prototypenentwicklung möglich war.

Durch die strategische Zusammenarbeit mit Siemens und NVIDIA integriert BMW diese Simulationsfähigkeiten in ein umfassenderes digitales Ökosystem, das physikbasierte Modellierung mit Echtzeit-Datenanalyse und GPU-beschleunigtem Rechnen verbindet. Siemens liefert das industrielle Rückgrat mit intelligenter Fabrikorchestrierung und Simulationsplattformen, während NVIDIA die nötige Rechenleistung und die KI-Frameworks zur Verfügung stellt, um komplexe Datenmodelle in großem Maßstab zu verarbeiten. Gemeinsam schaffen diese Technologien einen nahtlosen Feedback-Zyklus zwischen Design, Test und Produktion – ein dynamisches, intelligentes Umfeld, in dem Innovation nicht länger durch physische Grenzen eingeschränkt ist, sondern durch rechnergestützte Voraussicht vorangetrieben wird.

Vom physischen Windkanal zum neuronalen Netz

Viele Jahrzehnte lang galt die traditionelle Windkanaltechnologie als Goldstandard zur Bewertung und Optimierung der Fahrzeug-Aerodynamik. Diese großen physischen Anlagen ermöglichten es Ingenieurinnen und Ingenieuren, zu beobachten, wie sich Luft um die Karosserie eines Fahrzeugs bewegt, und schrittweise Anpassungen vorzunehmen, um den Luftwiderstand und die Leistung zu verbessern. So effektiv das Verfahren auch war – es war von Natur aus linear, zeitaufwändig und in seiner Reichweite begrenzt. Nur eine begrenzte Anzahl von Szenarien konnte getestet werden, und eine Reaktion in Echtzeit war praktisch unmöglich.

Heute lässt die BMW Group diese Einschränkungen hinter sich. Durch den Einsatz von KI-gesteuerten Datenmodellen und hochpräzisen Echtzeit-Simulationsumgebungen wird die aerodynamische Analyse in einen vorausschauenden, adaptiven Prozess verwandelt. Das Verhalten von Luftströmen kann nun nicht nur im kleinsten Detail visualisiert, sondern auch bereits in der Entwurfsphase dynamisch beeinflusst werden. Anstatt auf Testergebnisse zu reagieren, gestalten BMW-Ingenieurinnen und -Ingenieure aerodynamische Eigenschaften proaktiv – mit intelligenten Systemen, die aus riesigen Datensätzen lernen und kontinuierlich auf Effizienz, Stabilität und Leistung optimieren – lange bevor ein physischer Prototyp überhaupt existiert.

- Neuronale Netzwerke interpretieren aerodynamische Einflüsse in Echtzeit

- Digitale Zwillinge ersetzen komplexe physische Testaufbauten

- Simulationen werden im NVIDIA Omniverse visualisiert

XR-gestützte visuelle Inspektion der Aerodynamik

Illustration: Visoric GmbH

Die Integration simulationsbasierter Entwicklung beschleunigt den Innovationszyklus grundlegend. Was früher mehrere physische Iterationen und umfangreiche Tests erforderte, findet heute in einer virtuellen Umgebung mit bisher unerreichter Geschwindigkeit statt. Dieser Wandel ermöglicht es Ingenieurinnen und Ingenieuren, potenzielle aerodynamische Probleme früher zu erkennen, schneller zu iterieren und fundierte Designentscheidungen zu treffen – noch bevor ein physischer Prototyp gebaut wird.

Infolgedessen ist aerodynamische Effizienz nicht mehr das Ergebnis einer späten Optimierungsphase, sondern ein zentraler Parameter schon zu Beginn des Designs. Durch die Integration intelligenter Systeme in die frühesten Entwicklungsstufen stellt die BMW Group sicher, dass jede Designiteration nicht nur schneller, sondern auch funktional überlegen ist. Das reduziert nicht nur die Time-to-Market, sondern führt auch zu Fahrzeugen, die von der ersten Skizze an aerodynamisch optimiert sind.

Neue Aerodynamik durch KI

Künstliche Intelligenz verwandelt die Entwicklung der Aerodynamik in einen dynamischen, adaptiven Prozess. Anstatt sich auf statische Modelle oder sequentielle Testphasen zu verlassen, arbeiten Ingenieurteams nun in reaktiven Systemen, die sich in Echtzeit anpassen. Diese Systeme lernen kontinuierlich aus hochpräzisen Simulationen und können vorhersagen, wie Luftströmungen mit verschiedenen Formen und Oberflächen unter unzähligen Bedingungen interagieren.

Diese Reaktionsfähigkeit in Echtzeit eröffnet ein neues Präzisionsniveau. Ingenieurinnen und Ingenieure können jede Kurve und jedes Bauteil digital feinjustieren – lange bevor ein physischer Prototyp entsteht. Durch den Einsatz von Machine Learning gewinnt die BMW Group die Möglichkeit, mehr Designvarianten in kürzerer Zeit zu untersuchen – was zu intelligenteren Materialentscheidungen, optimierten Strukturen und letztlich effizienteren Fahrzeugen von Grund auf führt.

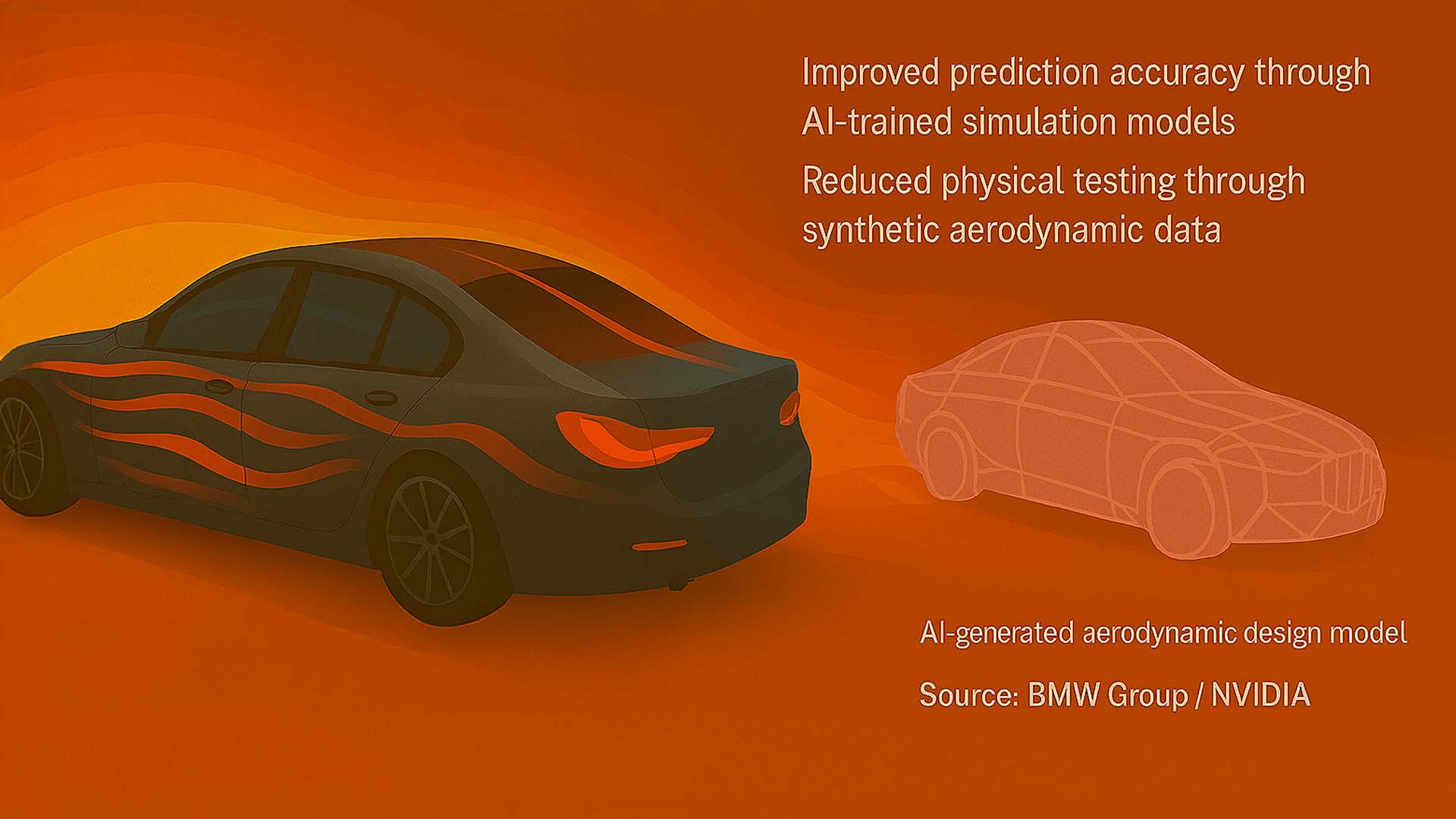

- Verbesserte Vorhersagegenauigkeit durch KI-trainierte Simulationsmodelle

- Weniger physische Tests dank synthetischer Aerodaten

- Echtzeit-Anpassung von Formen durch generative Designalgorithmen

KI-generiertes aerodynamisches Designmodell

Illustration: Visoric GmbH

Durch das Training mit umfangreichen Simulationsdatensätzen und jahrzehntelangen Windkanal-Benchmarks sind KI-Systeme heute in der Lage, neuartige aerodynamische Formen zu generieren – weit über das hinaus, was durch klassische Ingenieursintuition erreichbar wäre. Diese maschinell erzeugten Designs offenbaren häufig Leistungspotenziale, die in herkömmlichen Workflows verborgen geblieben wären – und erschließen neue Möglichkeiten für Effizienz und Innovation.

Für Branchenführer wie die BMW Group bedeutet das, den Designprozess grundlegend neu zu denken. Anstatt sich um vergangene Lösungen herum zu bewegen, können Ingenieurteams fundamentale neue Geometrien erforschen, die von der KI vorgeschlagen werden – und so Entwicklungszeiten drastisch verkürzen, während gleichzeitig überlegene aerodynamische Leistungen bereits in den frühesten Designphasen erreicht werden.

Vom Windkanal zum neuronalen Netz

Während traditionelle Windkanäle weiterhin eine zentrale Rolle in der Fahrzeugentwicklung spielen, verändert sich ihre Funktion rapide. Heute agieren sie nicht mehr als isolierte Testeinrichtungen, sondern als integrale Bestandteile eines größeren, KI-gestützten Feedback-Kreislaufs. Neuronale Netze, trainiert mit den Ergebnissen aus dem Windkanal, sind in der Lage, aerodynamische Muster und Anomalien zu erkennen, die menschlichen Ingenieurinnen und Ingenieuren entgehen würden – und verwandeln Rohdaten in prädiktive Erkenntnisse.

Diese Synergie zwischen physischem Test und maschinellem Lernen steigert den Wert jedes einzelnen Datenpunkts. Anstatt lediglich Designs zu validieren, dienen Windkanaltests nun als Trainingsumgebungen für intelligente Systeme. So wird jeder Test zu einem datenreichen Ereignis, das zurück in die KI-Modelle gespeist wird – und damit eine kontinuierliche Optimierung ermöglicht und neue Stufen aerodynamischer Effizienz und Designintelligenz erschließt.

- Neuronale Netze erweitern Windkanaldaten um prädiktive Fähigkeiten

- Physische und digitale Aerodynamik verschmelzen zu Hybridsystemen

- Echtzeitanpassungen während Windkanalsitzungen durch KI-Unterstützung

Hybrider Windkanal mit KI-gesteuertem Feedback

Illustration: Visoric GmbH

Die Verschmelzung von KI und Windkanaltechnologie hat die Art und Weise, wie Innovation im Fahrzeugdesign entsteht, grundlegend verändert. Ingenieurteams sind nicht mehr darauf beschränkt, bestehende Konzepte zu überprüfen – sie testen und verfeinern nun parallel sowohl von Menschen entwickelte als auch KI-generierte Formen. Dieser zweigleisige Ansatz ermöglicht schnelle Vergleiche, sofortiges Feedback und kontinuierliche Iterationen innerhalb eines einzigen Simulationskreislaufs.

Durch die Integration dieser Echtzeitfähigkeit in aerodynamische Workflows wird der Windkanal mehr als nur ein physisches Labor – er entwickelt sich zu einem adaptiven KI-System. Jeder Test verbessert das Modell, und jedes Modell beeinflusst das nächste Design. Das Ergebnis ist eine dynamische, datengetriebene Umgebung, in der Designentscheidungen nicht mehr reaktiv, sondern vorausschauend getroffen werden – geprägt durch das intelligente Zusammenspiel menschlicher Kreativität und maschinengestützter Erkenntnis.

Die Rolle synthetischer Daten

KI-generierte synthetische Aerodaten verschieben die Grenzen dessen, was im virtuellen Fahrzeugdesign möglich ist. Anstatt sich ausschließlich auf reale Tests oder konventionelle Simulationswerkzeuge zu verlassen, können Ingenieurteams heute Tausende komplexer Luftstromszenarien mit fortschrittlichen Techniken wie Gaussian Splatting und prozeduralen Strömungsfeldern erkunden. Diese Methoden ermöglichen hochauflösende, physikalisch realistische Darstellungen von Turbulenzen, Druckzonen und Mikrointeraktionen – mit einer Detailtiefe, die weit über traditionelle Modelle hinausgeht.

Diese praktisch unbegrenzte Simulationskapazität eröffnet neue kreative und technische Horizonte. Designs, die früher als zu experimentell, zu kostspielig oder zu risikoreich für physische Tests galten, können heute sicher und effizient im digitalen Raum untersucht werden. Das ermöglicht eine radikalere Herangehensweise an das Form-Finding, bei der die Optimierung nicht nur durch inkrementelle Verbesserungen erfolgt, sondern durch explorative Sprünge – gelenkt durch maschinelle Intelligenz.

- Prozedurale Datengenerierung erweitert Trainingsdatensätze

- Virtuelles Testen extremer aerodynamischer Sonderfälle wird möglich

- Echtzeit-Training von Designalgorithmen wird unterstützt

Immersive aerodynamische Simulation im XR-Cockpit – von Automotive bis Aerospace

Illustration: Visoric GmbH

Die Reichweite KI-gestützter Aerodynamik-Simulationen geht weit über die Automobilwelt hinaus. Ingenieurinnen und Ingenieure wenden diese leistungsstarken virtuellen Umgebungen heute auch in Bereichen wie Luft- und Raumfahrt, Drohnenentwicklung und sogar bei High-End-Sportgeräten an. Durch die gezielte physikalische Anpassung an den jeweiligen Anwendungsfall bilden diese Simulationen reale Bedingungen mit beeindruckender Genauigkeit ab – sei es der Luftstrom um ein Rennrad oder die Druckverteilung auf einem Tragflügel beim Start.

Diese branchenübergreifende Anwendung verändert grundlegend, wie Produkte entwickelt und optimiert werden. Mit Millionen von durch KI generierten Datenpunkten können Teams die Formleistung, das Materialverhalten und die aerodynamische Reaktion in ultrafeiner Auflösung analysieren – noch bevor ein einziger physischer Test stattfindet. Das Ergebnis: schnellere Innovation, geringere Kosten und intelligentere Designs in unterschiedlichsten Branchen – angetrieben durch adaptive, KI-gesteuerte Simulationsökosysteme.

Generatives Engineering für Performance

Generatives Design markiert einen Paradigmenwechsel im Bereich der aerodynamischen Entwicklung. Durch die direkte Integration von KI in den Designprozess starten Ingenieurteams nicht mehr mit einem einzigen Konzept zur manuellen Optimierung. Stattdessen definieren sie Rahmenbedingungen – wie Gewichtsverteilung, Materialeigenschaften, strukturelle Einschränkungen und Zielwerte für den Luftwiderstand – und lassen KI-Systeme autonom ein breites Spektrum leistungsstarker Formen generieren, die diese Parameter erfüllen. Jede Designvariante wird virtuell auf aerodynamische Tauglichkeit, Effizienz und Herstellbarkeit geprüft – oft mit überraschenden Geometrien, die traditionelle Konzepte übertreffen.

Diese Entwicklung ermöglicht es Teams, sich von intuitionsgetriebenem Design zu datengestützter Exploration zu bewegen. Statt durch menschliche Vorannahmen begrenzt zu sein, erhalten Ingenieurinnen und Ingenieure Dutzende oder sogar Hunderte von KI-generierten Vorschlägen – jeder ein alternativer Pfad im multidimensionalen Lösungsraum. Diese Ergebnisse sind nicht nur hochgradig optimiert, sondern inspirieren auch kreative Durchbrüche, indem sie aerodynamische Lösungen sichtbar machen, die manuell nur schwer vorstellbar wären.

- Massive parallele Erkundung von Design-Variationen

- KI filtert nicht tragfähige aerodynamische Konzepte automatisch aus

- Designer konzentrieren sich auf Auswahl statt auf Vermutungen

KI-generierte aerodynamische Geometrie für den Automotive-Einsatz

Illustration: Visoric GmbH

Die Integration von KI in den Designprozess markiert einen grundlegenden Wandel in der Ingenieurphilosophie. Anstatt einer einzigen optimalen Lösung durch schrittweise Iteration nachzujagen, wird Entwicklung zu einer offenen, durch evolutionäre Intelligenz geleiteten Exploration. Algorithmen erzeugen Designvarianten nicht nach festen Regeln, sondern durch adaptives Lernen basierend auf Leistungsfeedback über viele Dimensionen hinweg. Dieser Ansatz löst sich von deterministischer Logik und lässt Formen und Strukturen entstehen, die auf den ersten Blick kontraintuitiv wirken, sich jedoch unter realen Bedingungen als überlegen erweisen.

Das Ergebnis: Innovation ist nicht länger durch frühere Erfahrungen eingeschränkt, sondern wird durch Entdeckung vorangetrieben. Ingenieurinnen und Ingenieure verfeinern nicht länger nur bestehende Lösungen – sie arbeiten mit intelligenten Systemen zusammen, die neue aerodynamische Konfigurationen durch Simulation, Lernen und Selbstoptimierung erschließen. Diese unkonventionellen Ergebnisse stellen oft etablierte Normen infrage und offenbaren das bislang ungenutzte Potenzial von Designs, die im traditionellen Ingenieurparadigma undenkbar gewesen wären.

Visuelles Feedback und XR-Integration

Extended Reality (XR) verändert grundlegend, wie Ingenieurinnen und Ingenieure aerodynamische Daten wahrnehmen und mit ihnen interagieren. Durch die Visualisierung von Echtzeitsimulationen in immersiven Umgebungen werden Luftströmung und Luftwiderstand nicht länger als abstrakte Werte erlebt – sie werden zu räumlichen Erfahrungen. Ob über Mixed-Reality-Headsets oder AR-Overlays auf Tablets: Ingenieurteams können nun direkt in dynamische Strömungsfelder eintauchen, Turbulenzzonen in Originalgröße beobachten und intuitiv erfassen, wie sich Luft um spezifische Geometrien verhält. Diese räumliche Immersion fördert ein tieferes Verständnis, das weit über das hinausgeht, was flache Bildschirme oder statische Diagramme bieten können.

Die Möglichkeit, „durch“ eine Simulation zu gehen, eröffnet neue Formen der Zusammenarbeit und Kreativität. Teams können untersuchen, wie subtile Formänderungen den Luftwiderstand, Druck oder die Wirbelbildung beeinflussen – mit unmittelbarem visuellem Feedback. Diese immersiven Umgebungen fördern gemeinsame Entscheidungen und schnelle Iterationen auf eine Weise, wie es herkömmliche CAD-Tools oder Diagramme nicht leisten können. XR überbrückt die Lücke zwischen komplexen Daten und menschlicher Wahrnehmung – und wird so zum aktiven Partner im aerodynamischen Design, indem es unsichtbare Kräfte in greifbare Erkenntnisse verwandelt.

- AR-Overlays zeigen Live-Feedback auf Designprototypen

- MR-Headsets ermöglichen intuitive räumliche Inspektion von Strömungsfeldern

- Fördert kollaboratives Engineering in verteilten Teams

XR-gestützte visuelle Inspektion der Aerodynamik

Illustration: Visoric GmbH

Extended Reality ist nicht nur ein Visualisierungstool – sie wird zum zentralen Treiber für kollaboratives aerodynamisches Engineering. Wenn globale Teams über Zeitzonen und Fachbereiche hinweg arbeiten, bietet XR eine gemeinsame Echtzeit-Umgebung, in der alle mit derselben Simulation, Geometrie und Datengrundlage interagieren können. Ingenieurinnen und Ingenieure in München, Tokio oder Kalifornien können denselben Luftstrom analysieren, dieselben Druckzonen beobachten und Designentscheidungen unmittelbar abstimmen. Das reduziert Kommunikationsbarrieren und verkürzt Feedbackzyklen erheblich.

Gleichzeitig ermöglichen XR-Tools eine bisher unerreichte Präzision bei der Bewertung und Optimierung aerodynamischer Merkmale. Designteams können mit mikroskopisch kleinen Geometrie-Details interagieren, Änderungen live testen und sofort analysieren, wie diese den Luftstrom oder den Luftwiderstand beeinflussen. Diese hochauflösende Reaktionsfähigkeit verwandelt jede Iteration in eine dynamische Co-Creation-Session – eine Mischung aus datengetriebener Entscheidungsfindung und räumlicher Intuition. Das Ergebnis: schnellere Durchbrüche, höhere Designqualität und wirklich globale Zusammenarbeit.

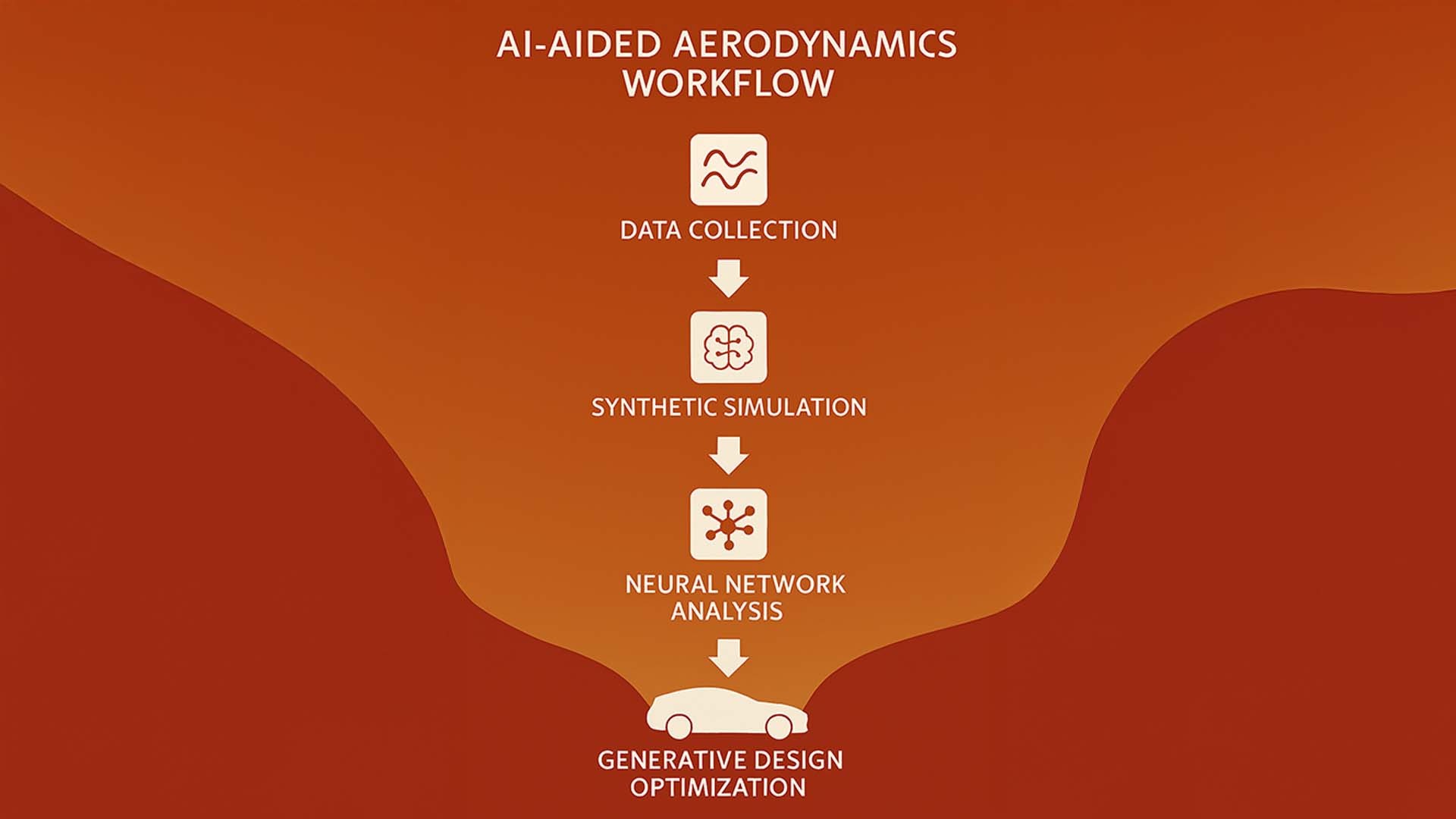

Infografik: KI-gestützter Aerodynamik-Workflow

Diese Grafik zeigt den vollständigen Lebenszyklus KI-gestützter Aerodynamikentwicklung – beginnend mit der Datenerfassung durch physikalische Sensoren und Simulationen. Darauf aufbauend replizieren synthetische Datenumgebungen das Luftstromverhalten über unzählige Variablen hinweg und ermöglichen schnellere, skalierbare Experimente. Diese virtuellen Szenarien werden durch reale Messwerte angereichert, wodurch ein Feedback-Zyklus entsteht, der die Modellgenauigkeit und Vorhersagekraft stetig verbessert.

Im Zentrum dieser Transformation stehen neuronale Netze und generative Designalgorithmen. Sobald sie auf Simulationsdaten und Leistungsbenchmarks trainiert wurden, entwickeln diese Systeme autonom neue Designs – sie erforschen strukturelle Variationen, optimieren Luftwiderstand und verbessern Formeffizienz über die Grenzen klassischer Methoden hinaus. Was einst ein linearer, zeitaufwändiger Prozess war, wird zu einem intelligenten, adaptiven System, das sich in Echtzeit der optimalen Lösung nähert.

KI-gestützter Aerodynamik-Workflow – von der Datenerfassung bis zur Umsetzung

Infografik: Visoric GmbH

Die Infografik zeigt die mehrstufige Evolution von Engineering-Workflows im KI-Zeitalter. Sie macht deutlich, wie ehemals isolierte Aufgaben – wie Datenanalyse, Simulation und Prototyping – heute durch intelligente Systeme verbunden sind, die Entscheidungen beschleunigen. Jeder Prozessschritt wird Teil eines übergeordneten, integrierten Feedback-Kreislaufs, in dem Ingenieurinnen und Ingenieure mehr als Orchestratoren autonomer Abläufe agieren denn als manuelle Operatoren.

Dieser Wandel ermöglicht es Teams, schneller und mit größerem Vertrauen zu handeln. KI-gestützte Rollen vereinen menschliche Kreativität mit maschineller Präzision – und ermöglichen Designiterationen, die sich dynamisch an Leistungsdaten und wechselnde Anforderungen anpassen. Anstelle statischer Entwicklungspipelines entstehen responsive Systeme, die kontinuierlich lernen, sich optimieren und projektübergreifend verbessern.

Video: Echtzeitoptimierung der Aerodynamik

Das Video zeigt einen Echtzeitprozess zur aerodynamischen Optimierung mithilfe künstlicher Intelligenz – mit laufenden Feedbackschleifen und visuellen Leistungsvorhersagen in XR. Es demonstriert, wie Ingenieurteams Design und Strömungssteuerung iterieren – ohne das virtuelle Labor zu verlassen.

Live-Optimierung in Echtzeitsimulation mit KI-Unterstützung

Quelle: BMW Group / NVIDIA / XR Stager

Dieses Video zeigt die Zukunft der kollaborativen Aerodynamikentwicklung – dort, wo immersive Visualisierung, autonome Berechnung und interaktive Designwerkzeuge zu einem nahtlosen Engineering-Umfeld verschmelzen.

Kosten senken und Leistung steigern, steigen Sie jetzt ein

Wenn Ihr Unternehmen Designzyklen beschleunigen, Testkosten senken und neue Leistungsdimensionen erschließen möchte, bieten KI und XR eine mächtige Kombination. Diese Technologien verwandeln aerodynamische Workflows in intelligente, immersive Ökosysteme – in denen Ideen in Echtzeit validiert werden und Innovation über physische Grenzen hinaus skaliert.

Ganz gleich, ob Sie Fahrzeuge, Fluggeräte oder fortschrittliche Produkte mit präziser Luftstromkontrolle entwickeln – jetzt ist der richtige Zeitpunkt, um zu entdecken, was KI-gestützte Simulation und Extended Reality für Ihr Team leisten können. Der Weg zu schnellerem, intelligenterem und anpassungsfähigerem Engineering beginnt mit einem Gespräch.

- Unsere Expertinnen und Experten bei Visoric sind auf immersive Engineering-Umgebungen spezialisiert

- Wir unterstützen Kunden aus Automobil- und Luftfahrtbranche mit KI-basierten Lösungen

- Kontaktieren Sie uns für Beratung, Prototyping oder umfassende Implementierung

Beschleunigen Sie Ihre Innovation – vereinbaren Sie jetzt ein persönliches Gespräch mit dem Visoric-Team über die Möglichkeiten in Ihrem Unternehmen.

Kontaktpersonen:

Ulrich Buckenlei (Kreativdirektor)

Mobil: +49 152 53532871

E-Mail: ulrich.buckenlei@visoric.com

Nataliya Daniltseva (Projektleiterin)

Mobil: + 49 176 72805705

E-Mail: nataliya.daniltseva@visoric.com

Adresse:

VISORIC GmbH

Bayerstraße 13

D-80335 München